パーツを両面切削

時間が経ってしまいましたが、前回の小さいパーツをMDX-15、20で両面切削の続きです![]()

小さなパーツを両面切削する際はワックスの板自体が薄いことが多いですよね

ものが小さいのであたりまえです![]()

ワックスが薄いので強度がなく、両面切削の位置決め用のピンを挿しても不安定になります。

それで両面切削するとズレが生じてしまうと思うんです。

なので、アトリエエッグでのやり方を実際の製作中リングでご紹介![]()

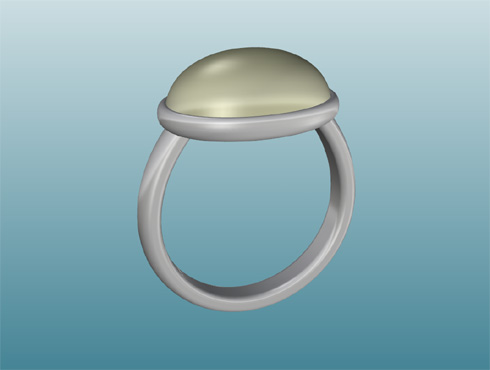

2回目のお客様でお手持ちの オパールでシンプルな指輪 にしてほしい、とのご依頼。

デザインはほぼお客様のほうで決めていたので、ドンドン製作進めていけます(^^)

石枠と腕を分離して、地金で溶接(ロー付け)をします。

綺麗に磨けるためです![]()

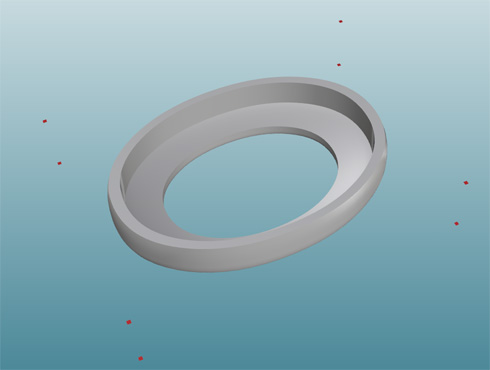

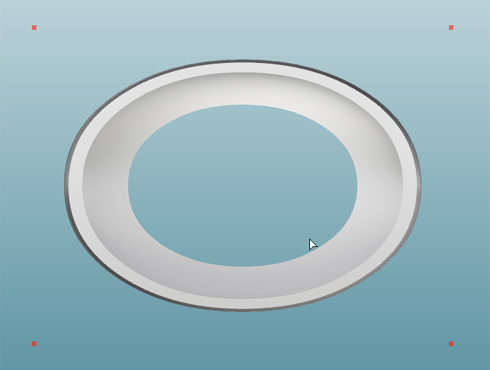

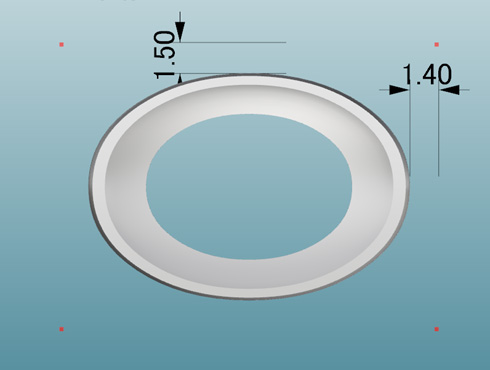

そして石枠ですが、、、 周りに小さな8個の赤色の面(サーフェス)が分かりますかね?

上から見ると、、、

横から見ると、、、

これだけ厚みがあるなら、赤色の面いらなくない? という質問はなしです(^^;)

あくまでも小さなパーツの切削しているとイメージです![]()

石枠に対して、1.5mmほど離した位置に面を配置しています。

1.0mm、0.5mmの刃(エンドミル)を使用した際にきちんと切削してもらえる数値です。

赤色面が石枠に近いすぎると荒削りで切削してもらえない箇所がでてきます![]()

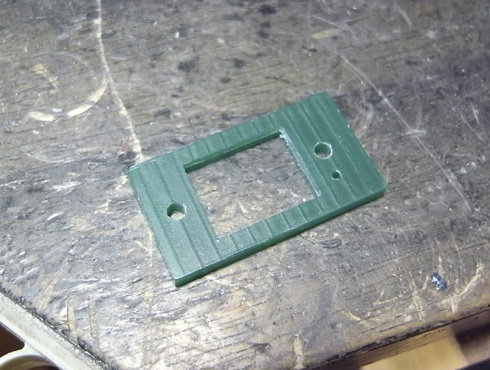

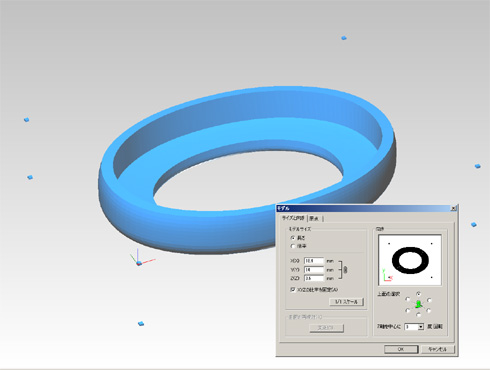

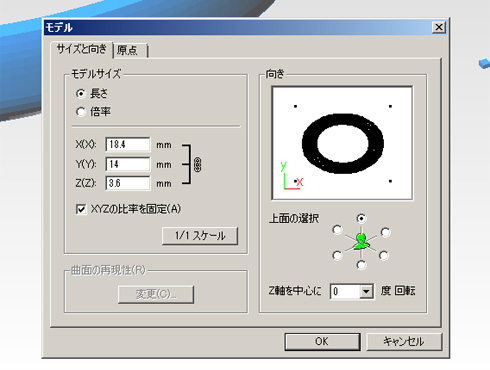

ライノセラスをSTLデータで書きだして、CAMソフトで開いてみると、、、

石枠の周りに小さな板が見えます![]()

今回のデータの寸法を見てみると厚みが3.6mmあるので、両面切削には十分に耐えられます。

なぜ厚みを3.6mmにしたかというと、、、 手持ちのワックスが3.6mmだから(^^)

これでワックスの面だし(厚みだし)の工程が省けます。

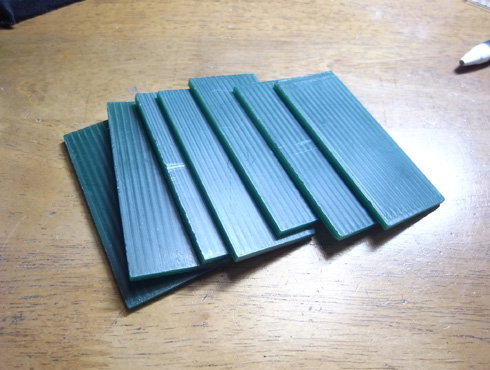

ワックスは購入したばかりの時は表面がザラザラしていて、使えません。

なので、表面を綺麗にする為に軽く切削をするのですが、、、

手持ちのワックスを何個か並べて一気にやってしまいます。

必要な時に1個づつやるのではなく時間の空いてる時に一気にするのがオススメです☆

ということで、小さなパーツの両面切削のやり方でした。 ほんとにアッサリのご紹介でした![]()

この続きは通常の両面切削と同じなので、以前ご紹介したブログをご覧ください。

MDX-15,20 の両面加工の仕方(画像掲載) ←移動できます。

その他、、、 両面切削する際に使う石膏を作る際にオススメなのが

こちらのガチャポンの入れ物![]()

安くて、ちょうどいい大きさ、そして石膏が固まっても簡単に石膏を落せる![]()

穴が開いてるので、テープでふさいでます(^^;)

たぶん1年くらいは使ってると思います。 耐久性も意外にありました![]()

さぁ、製作戻ります![]() 今月も追い込みでありますー

今月も追い込みでありますー![]()

<<アトリエエッグのトップページに戻る>>

- コメント (0)

-

コメント